Coșul dumneavoastră este gol.

Vă rugăm să adăugați cel puțin un produs.

Autentificare

FAQ

BULELE

PREVENIREA ȘI ELIMINAREA BULELOR:

- Nu este recomandat să lucrați cu rășină la temperaturi sub 20°C, deoarece crește vâscozitatea epoxidului și bulele se ridică mai greu.

- Mențineți bagheta de amestecare în poziție verticală și amestecați cu mișcări lente. Capul de amestecare mecanic trebuie să fie menținut sub suprafață.

- Bulele din amestec pot fi eliminate rapid folosind un vid, dar ele se vor ridica și în mod natural la suprafață.

- Bulele de la suprafață pot fi eliminate rapid cu ajutorul unui pistol cu aer cald sau al unei torțe cu gaz.

- La turnare, rășina trebuie turnată încet și constant într-un colț al formei sau lăsată să curgă încet pe o baghetă curată.

- Bulele provin de pe suprafețele poroase ale obiectului care urmează să fie turnat. Înainte de turnare, porii trebuie sigilați prin aplicarea unui strat subțire de rășină epoxidică incoloră.

BULELE CREATE ÎN TIMPUL TURNĂRII:

- Bulele pot proveni de pe suprafața obiectului care urmează să fie turnat. Înainte de turnare, porii trebuie sigilați prin aplicarea unui strat de rășină incoloră. Această etapă, efectuată corect, previne schimbul de gaze dintre suprafața poroasă și epoxid.

- Turnați un strat subțire de rășină în matriță înainte de a plasa piesa din lemn pentru a evita efectul de „horn”, care apare din cauza scurgerii aerului dintre piesa de lemn și matriță.

- Turnați rășina încet dintr-un colț al formei, lăsând-o să curgă pe o baghetă curată.

ELIMINAREA BULELOR DIN EPOXID NEÎNTĂRIT:

- Pistol cu aer cald: Pistolul cu aer cald nu doar elimină bulele de aer de la suprafață, dar și reduce vâscozitatea și netezește suprafața. Aveți grijă să nu supraîncălziți o zonă, deoarece pot apărea noi bule. Mișcați constant pistolul cu aer cald. Evitați folosirea unei flăcări deschise lângă lemn pentru a nu-l arde.

- Alcool denaturat: Pulverizarea unui strat fin de alcool denaturat pe suprafață reduce vâscozitatea și netezește suprafața, astfel încât bulele se sparg de la sine. Această metodă este relativ sigură, deoarece alcoolul denaturat se evaporă rapid.

ELIMINAREA BULELOR DIN EPOXID ÎNTĂRIT:

- Nu este ușor să îndepărtați bulele după ce epoxidul s-a întărit. Totuși, bulele de lângă suprafață pot fi șlefuite dacă epoxidul este complet întărit. (Nu șlefuiți niciodată epoxidul parțial întărit.)

- Bulele mari de la suprafață sau cele situate sub suprafață pot fi eliminate prin găurire. Extindeți locul bulei cu un burghiu de dimensiunea corespunzătoare, curățați praful și umpleți găurile cu rășină de culoarea potrivită, având în vedere contracția epoxidului.

DOZAREA CORECTĂ SAU INCORRECTĂ A ÎNTĂRITORULUI

ADĂUGAREA UNUI PLUS DE ÎNTĂRITOR PENTRU A GRĂBI REACȚIA:

Este esențial să respectați proporțiile exacte. Amestecarea necorespunzătoare sau măsurarea incorectă poate duce la o reacție chimică insuficientă între moleculele părții A și părții B. Acest lucru crește riscul ca epoxidul să genereze prea multă căldură.

PREA PUȚIN ÎNTĂRITOR:

Dacă se folosește o cantitate insuficientă de întăritor, epoxidul nu va reuși să se întărească complet și va rămâne maleabil și lipicios. Pot apărea suprafețe lipicioase sau pete pe suprafața deja întărită a epoxidului.

PROCESE DE ÎNTĂRIRE, TEMPERATURA

TEMPERATURA AMBIENTALĂ IDEALĂ PENTRU TURNAREA RĂȘINII:

Este indicat să lucrați la o temperatură cuprinsă între 20°C și 23°C și să mențineți această temperatură constantă până la finalizarea procesului de întărire. Evitați scăderea temperaturii pe timpul nopții, deoarece expunerea la frig va încetini reacția exotermă și va prelungi timpul de întărire.

TURNAREA ÎN TIMPUL VERII:

Căldura de vară intensifică reacția exotermă, ceea ce poate duce la supraîncălzirea amestecului. Acest lucru poate provoca contracția excesivă a rășinii, formarea de bule sau fisuri. Căutați un loc mai răcoros sau folosiți un ventilator sau aer condiționat. Rețineți că sunteți responsabil pentru mediul în care rășina va fi expusă!

ACCELERAREA PROCESULUI DE ÎNTĂRIRE PRIN CĂLDURĂ:

Deși nu este recomandat să folosiți căldură suplimentară pentru un proiect reușit, dacă totuși doriți să accelerați întărirea, puteți crește temperatura ambientală după ce reacția exotermă s-a încheiat.

PIGMENȚI

PIGMENȚII SUNT ESTOMPAȚI, ONDULAȚIILE AU DISPĂRUT:

Pigmenții metalici responsabili pentru culoarea rășinii sunt, prin natura lor, grei. Dacă epoxidul este saturat cu pigmenți, majoritatea acestora se vor scufunda. Pentru colorarea epoxidului, este nevoie doar de 1% pigment din cantitatea totală de rășină amestecată. Când rășina atinge consistența de „miere”, pigmenții de tip MICA nu se mai scufundă.

MOMENTUL OPTIM PENTRU ONDULAȚII:

Este necesară o mică supraveghere. Momentul optim este atunci când rășina epoxidică capătă consistența de „miere”. În acest stadiu, vortexurile și ondulațiile create vor rămâne vizibile și nu se vor estompa.

MATRIȚE

MATERIALE PENTRU MATRIȚE:

Matrițele pot fi realizate din plăci laminate, silicon sau cauciuc, în funcție de proiectul dumneavoastră. Pentru mese, lămpi și ceasuri, se recomandă utilizarea plăcilor laminate netexturate tratate cu agent de eliberare. Pentru bijuterii și suporturi de pahare, se recomandă matrițele din silicon sau cauciuc. Pentru o desprindere eficientă a obiectului din matriță, folosiți un spray de eliberare pe bază de silicon.

DEMONTAREA MATRIȚEI:

Matrița poate fi îndepărtată după ce rășina s-a întărit complet. Dacă procesul de întărire nu s-a finalizat, proiectul se poate deforma în timpul îndepărtării matriței. Aveți răbdare și așteptați finalizarea procesului de întărire!

- DECO: 7 zile la 20°C

- ART: 3 zile la 20°C

AGENT DE ELIBERARE:

Cel mai frecvent utilizat agent de eliberare este banda adezivă, care se aplică direct pe plăcile laminate. Partea netedă a benzii permite turnarea rășinii fără ca aceasta să se lipească de matriță. Dezavantajul este că aplicarea necesită timp, iar banda poate lăsa urme sau imperfecțiuni ce necesită șlefuire și retușuri suplimentare.

Un spray de eliberare pe bază de silicon este o opțiune mai rapidă și convenabilă. Pulverizați-l pe matriță cu 30 de minute înainte de turnare. După aplicarea primului strat, așteptați 15 minute, apoi pulverizați al doilea strat. După încă 15 minute, matrița este gata pentru turnare.

ERORI DUPĂ TURNARE

CAUZELE PENTRU CARE EPOXIDUL NU SE ÎNTĂREȘTE:

În timpul utilizării epoxidului, se poate întâmpla ca rășina să rămână lipicioasă după întărire. Aceasta apare deoarece, în timpul amestecării rășinii cu întăritorul, are loc o reacție chimică. Dacă rășina rămâne lipicioasă sau maleabilă, reacția nu a decurs corect. Principalele cauze sunt măsurarea incorectă a celor două componente, amestecarea insuficientă sau condițiile de temperatură și umiditate necorespunzătoare. Din fericire, există câteva metode pentru a rezolva aceste probleme.

RĂȘINĂ LIPICIOASĂ:

Când epoxidul începe să se întărească, dar nu finalizează procesul, rămâne o suprafață lipicioasă.

- Cauza principală: Măsurarea incorectă a rășinii și a întăritorului. Este esențial să respectați cu strictețe proporțiile de amestec!

- Temperatura necorespunzătoare: Temperatura optimă pentru întărirea completă a rășinii este între 20°C și 23°C. Dacă încăperea este mai rece, acest lucru poate afecta procesul de întărire.

- Amestecare insuficientă: Amestecați timp de cel puțin trei minute, răzuind marginile și fundul vasului. Asigurați-vă că epoxidul neamestecat corect din partea inferioară nu ajunge pe suprafața proiectului.

Soluție: Înainte de a aplica un nou strat, încercați să mutați proiectul într-un loc mai cald (aproximativ 25°C). Lăsați-l să stea timp de 48 de ore. Dacă rășina rămâne lipicioasă, îndepărtați partea afectată și aplicați un nou strat subțire, având grijă să măsurați și să amestecați corect ingredientele.

RĂȘINĂ LICHIDĂ ȘI MALEABILĂ:

Aceasta apare atunci când întăritorul este folosit în cantitate mult prea mică față de necesar.

- Soluție: Măsurați întotdeauna în funcție de greutate, nu de volum. Pentru 100 de părți de rășină, trebuie să adăugați 30 de părți de întăritor. Îndepărtați rășina neîntărită cu o spatulă, curățați bine suprafața și turnați din nou, asigurându-vă că măsurătorile sunt corecte.

DUNGI PALIDE DUPĂ ÎNTĂRIRE:

Acestea sunt cauzate de umiditatea ridicată din încăpere. În timpul turnării și întăririi, nivelul de umiditate trebuie să fie sub 50-60%. Asigurați-vă că recipientele cu epoxid sunt bine închise în timpul depozitării.

EPOXIDUL NU SE ÎNTĂREȘTE CORECT:

- Proporții de amestec: Verificați proporțiile de amestec de două ori pentru a fi sigur.

- Amestecare completă: Când amestecați, asigurați-vă că răzuiți marginile și fundul recipientului pentru a integra complet toate componentele. Neamestecarea corespunzătoare poate duce la pete moi pe stratul final.

- Turnare: Niciodată nu răzuiți marginile sau fundul recipientului pentru a scoate ultimele picături, deoarece acestea pot conține părți neamestecate corect, lăsând zone lipicioase pe suprafața întărită.

- Temperatura: Dacă temperatura scade sub 20°C, reacția chimică necesară pentru întărire nu se va produce. Creșteți temperatura ambientală dacă epoxidul nu începe să se întărească.

ȘLEFUIREA ȘI POLISAREA EPOXIDULUI

Șlefuire:

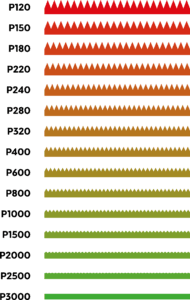

Pentru a obține o suprafață lucioasă și transparentă din epoxid, cel mai critic pas este șlefuirea corectă. Este necesară o suprafață perfect omogenă și fără zgârieturi înainte de a începe polisarea. Trebuie să folosiți șmirgheluri cu granulații care să urmeze una după alta (P120-P150-P180-P220 etc.) pentru a lucra rapid și eficient. Dacă săriți la granulații mai mari (P120-P180-P240-P320 etc.), creșteți riscul de a avea o suprafață imperfectă și de a prelungi timpul de lucru.

Dacă suprafața epoxidului este aspră, de exemplu, după prelucrarea cu o freză, începeți cu șmirghel cu granulația P120. Dacă doar șlefuiți marginea formată prin contracție, un șmirghel P280 este suficient. Treceți progresiv la granulații mai mari până la P3000. Când schimbați șmirghelul, asigurați-vă că ați îndepărtat toate urmele și zgârieturile de la granulația anterioară. Curățați suprafața de praf și examinați-o sub o lumină albă rece, aproape paralelă cu suprafața.

Notă: Lumina incidentă aproape paralel cu suprafața evidențiază orice imperfecțiuni sau neregularități.

Curățarea suprafeței:

Nu folosiți apă pentru îndepărtarea prafului! Cel mai eficient este Epoxy Cleaner, care nu ridică fibrele lemnului și se evaporă rapid de pe suprafața curățată. La șlefuirea uscată, șmirghelul se poate înfunda rapid, așa că curățați frecvent suprafața. Căldura generată de frecare face ca praful fin de epoxid să se aglomereze și să se întărească, ceea ce duce la zgârieturi circulare dense, denumite „coadă de purcel”. Dacă observați aceste zgârieturi, opriți-vă imediat și curățați șmirghelul cu o perie sau înlocuiți-l.

Șlefuirea uscată sau umedă:

Șlefuirea umedă este recomandată atunci când lucrați doar cu epoxid. Aceasta este mult mai eficientă decât șlefuirea uscată, deoarece șmirghelul nu se înfundă atât de repede și poate fi folosit mai mult timp. De asemenea, se generează mai puțină căldură, prevenind deteriorarea epoxidului, iar particulele nu se răspândesc în aer.

Totuși, există cazuri în care șlefuirea uscată este mai adecvată, de exemplu, atunci când epoxidul este combinat cu lemn sau alte materiale sensibile la umiditate. Șlefuirea umedă poate face ca lemnul să se umfle și să scoată în evidență părțile mai moi.

Polisare:

Înainte de polisare, ungeți lemnul cu ulei. Acest lucru previne ca pasta de polisare să astupe porii lemnului, ceea ce ar putea lăsa pete.

Polisarea se face în două etape:

- În prima etapă, folosiți pasta NANO2S și un burete NANO2S pentru a elimina suprafața mată și a face epoxidul transparent.

- În a doua etapă, folosiți pasta NANO3S și un burete NANO3S pentru a obține un epoxid strălucitor și lucios.

Polisarea mecanică:

Aplicați o cantitate mică de pastă atât pe suprafață, cât și pe burete. Înainte de a porni aparatul de polisat, întindeți pasta uniform pe suprafață. Porniți aparatul la o viteză mică și creșteți treptat turația. Aplicați o presiune medie asupra buretelui. Asigurați-vă că pasta este mereu prezentă și evitați să mențineți aparatul de polisat într-un singur loc pentru prea mult timp, deoarece suprafața epoxidului se poate supraîncălzi și matifia.

AMESTECAREA EPOXIDULUI

Amestecarea manuală:

- Folosiți un recipient de dimensiuni adecvate, astfel încât epoxidul să umple doar 3/4 din volumul său.

- Amestecați rășina și întăritorul în proporțiile prescrise.

- Amestecați timp de 3-4 minute, răzuind marginile și fundul recipientului. Nu este suficient să amestecați doar până când dispar dungile opace.

- Turnați amestecul într-un al doilea recipient și continuați amestecarea timp de 1-2 minute, până când este complet omogen.

- Lăsați-l să stea câteva minute pentru ca bulele de aer să se ridice la suprafață.

Amestecarea mecanică:

- Folosiți un mixer cu palete, care este preferat datorită designului său ce reduce cantitatea de aer introdusă în rășină.

- Este important să folosiți cea mai mică viteză a mașinii de găurit.

- În timpul amestecării, nu ridicați paleta deasupra suprafeței epoxidului, păstrați-o sub suprafață pentru a preveni introducerea aerului. Dacă se introduce aer, opriți-vă pentru câteva minute pentru a permite bulelor să iasă la suprafață, astfel încât să nu fie transformate în bule mai mici.

REAȚIA EXOTERMĂ

Ce este reacția exotermă:

Atunci când rășina și întăritorul sunt amestecate, începe să se formeze o legătură chimică nouă, iar în acest proces are loc o reacție exotermă. Energia este eliberată sub formă de căldură pe măsură ce amestecul se catalizează. Termenul „exoterm” este adesea folosit atunci când epoxidul se încălzește foarte tare, formează bule și chiar fumegă. Însă exotermia nu este întotdeauna un efect negativ. Ea face parte integrantă din procesul de întărire a epoxidului și este necesară o anumită cantitate de căldură pentru a solidifica și întări corect amestecul. Cu cât temperatura epoxidului și a aerului înconjurător este mai mare, cu atât reacția exotermă este mai intensă.

Epoxid supraîncălzit:

- Stratul este prea gros: Fiecare sistem de epoxid are o grosime maximă sigură pentru turnare la temperatura camerei (20°C). Dacă această grosime este depășită, transferul de căldură devine problematic. Odată ce începe reacția chimică, masa termică va depăși capacitatea de disipare a căldurii, ducând la generarea excesivă de căldură.

- Aerul ambiental este prea cald: Este recomandat să răcoriți camera în care lucrați sau să așteptați până când temperatura aerului scade înainte de a turna epoxidul.

- Materialul matriței nu disipează căldura corect: Luați în considerare capacitatea izolatoare a matriței utilizate. Dacă matrița reține căldura, rata de transfer termic scade, ceea ce determină creșterea temperaturii epoxidului.

Reducerea reacției exoterme:

- Amestecați doar cantitatea necesară: O cantitate mai mare de epoxid într-un spațiu mic va genera o reacție exotermă mult mai puternică decât aceeași cantitate de epoxid întinsă pe o suprafață mai mare. Dacă sunteți începător în lucrul cu epoxidul, este mai bine să amestecați mai multe porții mici decât una mare.

- Turnări subțiri sau groase: În cazul turnărilor voluminoase, trebuie să luați în considerare mai mulți factori. Dacă turnați o suprafață mare, este mai bine să fiți precaut decât să regretați mai târziu. Pentru rășina de turnare DECO, grosimea maximă de turnare este de 100 mm, dar fiecare situație este diferită. Dacă volumul depășește 5 litri, este indicat să turnați în straturi mai subțiri, pentru a permite disiparea căldurii și a nu supraîncălzi proiectul. Rețineți că, cu cât timpul de gelifiere este mai scurt, cu atât mai puțin epoxid puteți turna într-o singură etapă.

- Răcoriți zona de lucru: Puteți răci proiectul prin utilizarea unui ventilator pentru a genera un flux de aer. Lucrați într-un loc fără praf, pentru a preveni ca ventilatorul să sufle impurități în epoxid.

- Exercițiul face diferența: Dacă lucrați pentru prima dată cu epoxid, încercați câteva turnări de test pentru a înțelege ce se va întâmpla în funcție de diferitele cantități și grosimi. Nu uitați că fiecare sistem de epoxid este diferit, iar caracteristicile pot varia semnificativ de la un brand la altul.